在制造业向“高质量、短周期、低成本”转型的今天,可制造性设计(Design for Manufacturing, DFM)已成为企业竞争力的核心抓手。

DFM的本质是通过设计阶段的前瞻性干预,将制造端的经验与约束提前融入产品设计,从而降低量产阶段的失效风险。

然而,尽管DFMEA(设计失效模式分析)与PFMEA(过程失效模式分析)作为失效预防的两大核心工具,分别从“设计端”与“制造端”构建了风险防控体系,但二者的割裂却长期制约着DFM的闭环落地。

设计阶段的失效模式未被制造端系统预判;

制造端的工艺痛点未反哺设计优化;

最终导致“设计-制造”脱节,失效风险在不同阶段反复放大。

此文我们输出了关于如何构建DFMEA与PFMEA基于特殊特性的深度融合,保障DFM体系有效落地。

一、DFMEA与PFMEA的特性关联:从"独立分析"到"双向驱动"

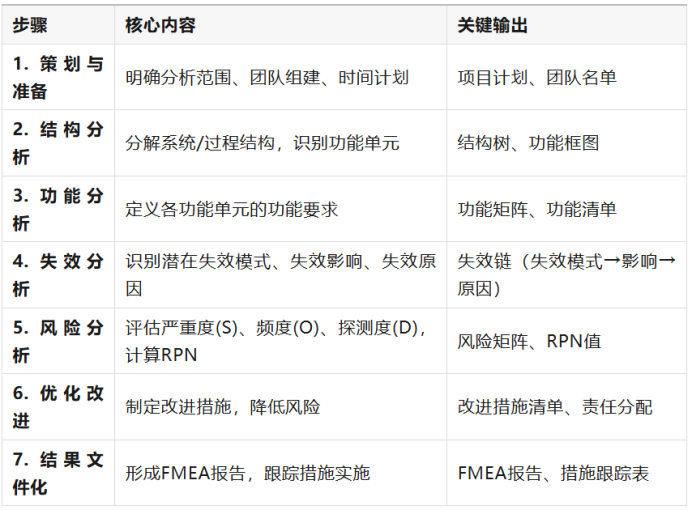

DFMEA与PFMEA的本质都是"风险预防",但关注阶段与视角不同。

DFMEA

PFMEA

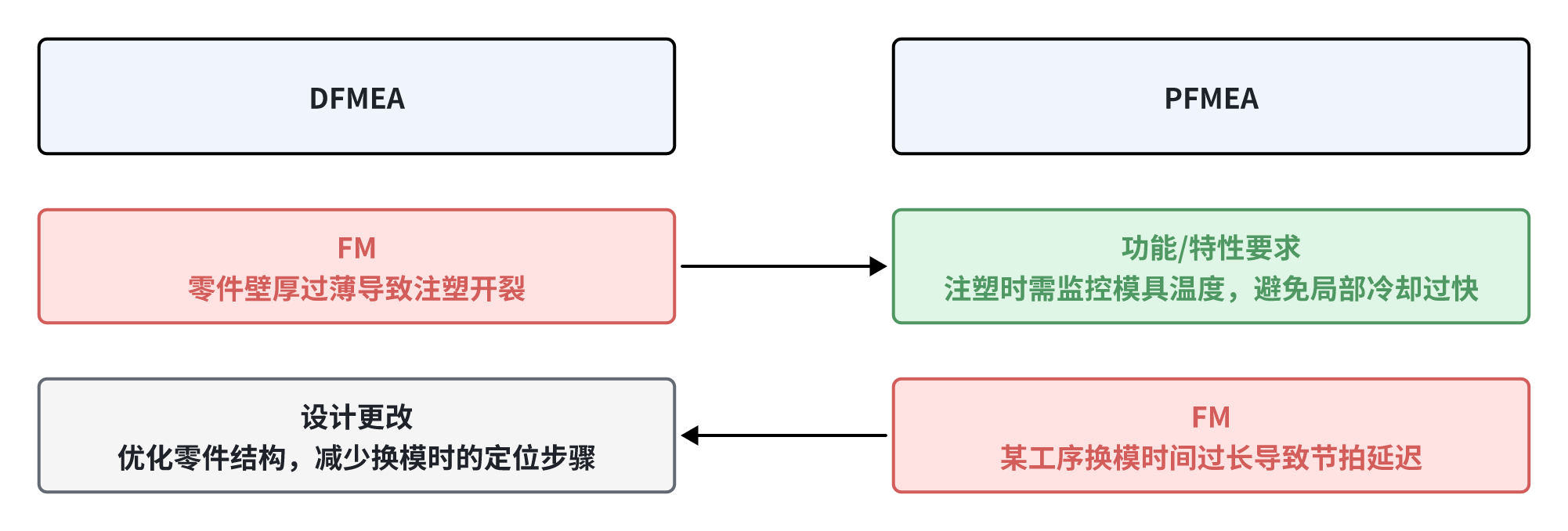

二者的特性传递需通过"设计失效模式→制造失效模式→设计优化"的闭环实现。

DFMEA识别的设计失效模式(如"某零件壁厚过薄导致注塑开裂")需转化为制造端的"过程关注点"(如"注塑时需监控模具温度,避免局部冷却过快");

PFMEA识别的制造失效模式(如"某工序换模时间过长导致节拍延迟")需反哺设计端(如"优化零件结构,减少换模时的定位步骤")。

这种双向传递,使DFM从"设计端单方面优化"升级为"设计-制造协同预控"。

这种双向传递,使DFM从"设计端单方面优化"升级为"设计-制造协同预控"。二、系统闭环性的实现路径:DFMEA与PFMEA在数字化系统中的深度集成

要实现DFMEA与PFMEA的特性传递,需依托数字化系统构建数据互通、流程联动、知识沉淀的闭环机制。

具体可分为以下四个环节。

1.设计阶段:DFMEA驱动"可制造性风险预植入"

在PLM系统中,将DFMEA作为设计流程的强制环节,其输出的"设计失效模式"需转化为制造端的"过程约束规则",并嵌入DFM标准库,将设计阶段的失效风险被提前"翻译"为制造端的"操作指南",避免"设计没问题但制造做不出"的困境。

DFMEA结果的数字化沉淀:

在PLM系统中,为每个零件/组件建立DFMEA档案,记录失效模式(如"应力集中导致断裂")、影响分析(如"失效概率80%,维修成本5000元")、设计改进措施(如"增加圆角半径至R5mm")。

制造约束规则的自动同步:

将DFMEA中需制造端关注的"风险点"(如"某材料需控制焊接预热温度")提取为制造BOM(MBOM)的附加属性,并同步至MES系统的工艺路线中。

虚拟仿真的"失效预演":

在CAE工具(如ANSYS)中集成DFMEA数据,模拟制造过程对设计失效的影响。

2.试制阶段:PFMEA验证"设计失效模式的实际暴露"

试制是验证DFMEA有效性的关键场景。

制造端需通过PFMEA分析试制过程中的失效,反向验证设计端的"风险预控是否到位"。

制造端的实际失效数据成为设计端DFMEA的"验证输入",避免"纸上谈兵"式的风险分析。

试制数据的实时采集:

在MES系统中,为试制订单绑定DFMEA档案,自动采集试制过程中的关键数据(如设备参数、物料批次、操作记录)。

PFMEA的动态更新:

基于试制数据,制造团队通过PFMEA工具分析"设计端的失效模式是否实际发生"(如"某零件在试制中出现焊接裂纹"),并补充"制造端特有的失效模式"(如"工装夹具磨损导致定位偏差")。

双向校验的数字化看板:

在FMEA-QMS协同看板中,实时展示"DFMEA预测失效模式"与"PFMEA实际发生失效模式"的匹配度(如"80%的设计风险已被制造端验证")。

3.量产阶段:双向反馈驱动"设计-制造"的持续优化

量产阶段是DFMEA与PFMEA闭环的最终落地环节。

需通过系统自动捕获量产中的失效数据,并触发"设计优化"或"过程改进"的双向行动。

量产数据成为DFMEA与PFMEA的"进化燃料",推动设计能力与制造能力的螺旋式提升。

失效数据的自动归因:

在QMS/问题管理系统中,为每个量产订单关联DFMEA与PFMEA档案,当出现质量问题(如批量不良)时,系统自动分析失效原因属于"设计缺陷"(触发DFMEA更新)还是"制造缺陷"(触发PFMEA更新)。

改进措施的闭环跟踪:

无论是设计优化(如更换耐高温材料)还是过程改进(如增加硫化温度监控),其效果需通过系统验证(如量产良率提升、失效模式消失),并更新至DFMEA与PFMEA档案中,形成"分析-改进-验证-标准化"的PDCA循环。

4.知识沉淀:构建"失效模式知识库"驱动组织能力升级

最终,DFMEA与PFMEA的特性传递需沉淀为企业级的"失效模式知识库",使单次项目的经验转化为组织能力。

知识库成为企业的"失效预防大脑",避免重复踩坑,加速经验传承。

设计失效模式库:

按材料、结构、工艺等维度分类存储历史DFMEA失效模式(如"铝合金焊接裂纹"、"塑料件缩水"),并标注"设计改进方案"(如"增加热处理工序"、"优化浇口位置")。

制造失效模式库:按设备、工序、操作等维度分类存储历史PFMEA失效模式(如"注塑机压力波动""装配工装磨损"),并标注"过程控制方案"(如"增加压力传感器""设定工装更换周期")。

智能检索与推荐:在PLM/DFMEA工具中嵌入知识库检索功能,设计师输入设计参数时,系统自动推送相似历史失效模式及改进方案;制造人员输入工序参数时,系统自动推送关联的设计失效模式及预防措施。

三、系统闭环性的关键保障:数字化工具与机制的协同

要实现DFMEA与PFMEA特性的深度传递,需配套以下数字化工具与机制。

工具层面:

PLM集成DFMEA/PFMEA模块,实现数据贯通。

选择支持DFMEA/PFMEA集成的PLM系统,确保:

① 设计BOM与制造BOM的失效模式属性关联;

② CAE仿真结果与DFMEA/PFMEA分析结果的自动同步;

③ 量产质量数据与DFMEA/PFMEA档案的双向追溯。

机制层面:

建立"跨域评审+考核绑定"的协同制度

① 在研发的关键节点(如方案评审、试产评审),必须组织"研发+工艺+质量"三方联合评审,重点审查DFMEA与PFMEA的关联性;

② 将DFMEA的"制造端验证完成率"与PFMEA的"设计端反馈率"纳入研发与制造团队的KPI。

文化层面:

培育"失效预防"的全员意识

通过培训、案例分享(如"某产品因DFMEA遗漏导致量产损失500万"),让研发与制造人员理解:DFMEA不是"研发的单向输出",PFMEA不是"制造的被动应对",二者共同目标是"用最小的试错成本,实现产品的高可靠性与制造的高效率"。

DFM闭环的本质是"用制造端的经验反哺设计,用设计端的预控赋能制造"

当DFMEA与PFMEA的特性在数字化系统中实现双向传递,可制造性设计(DFM)将从"设计端的单方面优化"升级为"设计-制造协同的风险预控体系"。

这种闭环不仅能减少设计返工、缩短试制周期,更能通过持续的知识沉淀与经验复用,推动企业从"经验驱动"向"数据驱动"的研发制造能力跃迁。

文章来源于网络,版权归原作者所有,侵删。