一、FMEA 的核心本质:提前锁定潜在失效风险

FMEA(Failure Mode and Effects Analysis,失效模式与影响分析)是一种前瞻性风险评估方法,通过系统性梳理产品设计、生产过程或服务流程中可能出现的失效模式,分析其对功能、安全、成本的影响程度,进而制定优先级控制措施,实现 “防患于未然” 的质量管控目标。

其核心价值在于将质量管控从 “事后补救” 转向 “事前预防” —— 区别于传统的故障排查(失效后分析原因),FMEA 在产品研发初期、流程设计阶段即启动风险识别,通过量化风险等级(RPN 值)聚焦关键问题,避免失效发生后产生的安全隐患、成本损失或品牌声誉影响。无论是汽车零部件的设计缺陷、电子产线的装配误差,还是医疗设备的运行故障,FMEA 都能通过结构化分析提前预警,成为现代工业质量体系的核心工具。

二、FMEA 的三大核心类型:场景适配与应用边界

根据应用场景的不同,FMEA 主要分为三类,各自聚焦不同阶段的风险管控重点:

(一)DFMEA:设计阶段的 “先天缺陷筛查”

- 定义:Design FMEA(设计 FMEA),聚焦产品设计环节,分析零部件、系统在设计层面可能存在的失效模式(如材料选型不当、结构强度不足、接口不兼容等)。

- 适用场景:产品研发初期(概念设计、详细设计阶段),覆盖从单个零部件到整体系统的全维度。

- 核心目标:避免因设计缺陷导致产品量产阶段出现功能失效、安全隐患或合规性问题。

- 典型案例:汽车发动机活塞设计中,通过 DFMEA 识别 “活塞材质耐高温性不足” 的失效模式,其影响可能导致发动机爆缸,进而调整材质选型(如采用高强度铝合金)并优化散热结构。

(二)PFMEA:生产过程的 “流程风险管控”

- 定义:Process FMEA(过程 FMEA),针对生产制造流程,分析每一道工序中可能出现的失效(如装配偏差、焊接不牢固、设备精度不足、人为操作失误等)。

- 适用场景:生产线规划、工艺优化、新产线导入或现有流程升级阶段。

- 核心目标:确保生产过程稳定,避免批量性产品缺陷,降低返工率、报废率。

- 典型案例:电子产线芯片焊接工序中,PFMEA 识别 “焊锡温度过高导致芯片烧毁” 的失效模式,通过调整焊接参数(降低温度、缩短时间)、增加温度实时监控装置,将该风险降至可接受范围。

(三)SFMEA:服务环节的 “体验与安全保障”

- 定义:Service FMEA(服务 FMEA),聚焦产品交付后、使用过程中的服务场景,分析安装调试、维修保养、用户操作等环节的失效模式(如安装指导不清晰、维修工具不匹配、用户误操作风险等)。

- 适用场景:服务流程设计、售后体系搭建、用户手册编制阶段。

- 核心目标:提升服务质量,减少用户投诉,避免因服务失效导致的产品损坏或安全事故。

- 典型案例:家电企业在空调安装服务中,通过 SFMEA 识别 “安装人员未固定外机支架” 的失效模式,其影响可能导致外机坠落,进而制定 “支架安装双检制度” 并配套实操培训。

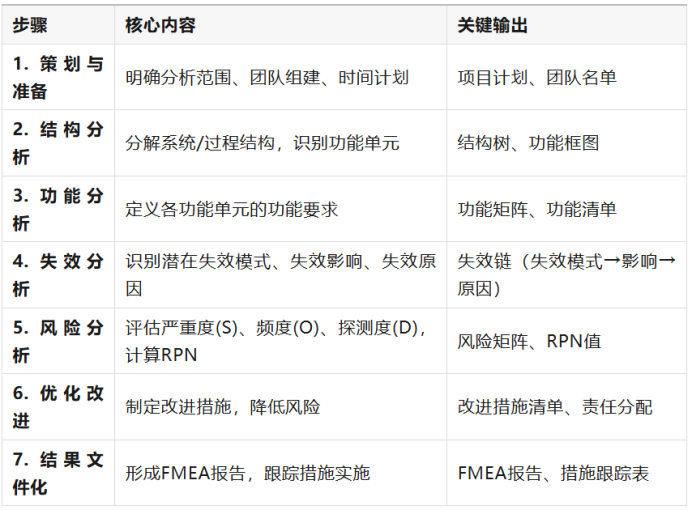

三、FMEA 的实施流程:五步闭环落地法

FMEA 的有效实施需遵循结构化流程,核心围绕 “识别 - 分析 - 评估 - 改进 - 验证” 形成闭环,具体步骤如下:

(一)第一步:确定范围与边界,组建跨职能团队

- 明确分析对象(如某款产品的设计、某道生产工序),划定覆盖范围(如从零部件到系统、从原料输入到成品输出),避免遗漏关键环节。

- 组建跨职能团队,成员需涵盖设计、工程、生产、质量、售后、采购等相关部门,确保风险识别的全面性(例如 DFMEA 团队需包含设计师、材料工程师、测试工程师;PFMEA 团队需包含工艺工程师、操作工、质检人员)。

(二)第二步:识别失效模式、潜在原因与影响

- 失效模式:描述 “什么会出错”,即产品或流程可能出现的故障状态(如螺栓断裂、焊接漏焊、传感器信号失真)。

- 潜在原因:分析 “为什么会出错”,即导致失效的根本因素(如材料疲劳、设备参数偏移、操作不规范)。

- 潜在影响:明确 “出错后会怎样”,即失效对产品功能、用户安全、合规要求、成本效率的影响(如影响产品使用寿命、引发安全事故、违反行业标准、增加返工成本)。

- 工具支持:采用头脑风暴、鱼骨图、历史故障数据分析等方式,确保失效模式无遗漏。

(三)第三步:量化风险等级(RPN 值计算)

通过三个核心指标量化风险,计算风险优先数(RPN,Risk Priority Number),公式为:

RPN = 严重度(S)× 发生频率(O)× 探测度(D)

- 严重度(S):失效影响的严重程度,评分 1-10 分(1 分 = 影响极小,10 分 = 危及生命或导致产品完全失效)。

- 发生频率(O):该失效模式发生的可能性,评分 1-10 分(1 分 = 几乎不可能发生,10 分 = 频繁发生)。

- 探测度(D):现有控制措施能否探测到该失效,评分 1-10 分(1 分 = 几乎一定能探测到,10 分 = 完全无法探测)。

- 结果判定:RPN 值越高,风险优先级越高,需优先制定改进措施(通常 RPN≥80 为高风险,需立即整改;40≤RPN 风险,限期整改;RPN 风险,持续监控)。

(四)第四步:制定并实施改进措施

针对高优先级风险(高 RPN 值),制定具体、可落地的改进措施,明确责任部门、完成时限,核心目标是降低 S、O、D 中的至少一项指标:

- 降低严重度(S):优化设计或流程,从根本上减少失效的影响(如增加安全冗余结构、设置故障报警机制)。

- 降低发生频率(O):消除失效原因,提升过程稳定性(如更换优质材料、优化设备参数、加强人员培训)。

- 降低探测度(D):增加检测手段,提升失效的发现能力(如增加在线检测工序、采用高精度传感器、优化质检标准)。

- 示例:某汽车零部件 PFMEA 中,“螺栓扭矩不足” 的 RPN 值为 90(S=9,O=5,D=2),改进措施为 “更换伺服式扭矩工具 + 启用扭矩 - 角度双监控 + 每小时校准工具”,实施后 O 降至 2,RPN 值降至 36。

(五)第五步:验证效果与持续更新

- 改进措施实施后,重新评估 S、O、D 值,计算新的 RPN 值,验证风险是否降至可接受范围。

- FMEA 并非一次性工作,需持续更新:产品设计变更、生产工艺调整、出现新的失效案例时,需及时修订 FMEA 文档,确保其始终适配实际场景。

四、FMEA 的关键应用场景:从研发到售后全链条

FMEA 的价值贯穿工业产品全生命周期,在高安全要求、高复杂度的行业中尤为重要:

(一)汽车行业:安全核心保障

- 应用重点:DFMEA 覆盖发动机、底盘、电子控制系统等核心部件,PFMEA 聚焦焊接、涂装、总装等关键工序。

- 核心目标:避免因零部件失效导致的行车安全事故(如刹车系统故障、气囊未弹出),满足 ISO 26262 功能安全标准。

- 案例:某车企在新能源汽车电池包设计中,通过 DFMEA 识别 “电池热失控” 风险,制定增加温度传感器、优化散热通道、设置防爆阀等多重措施。

(二)电子与半导体行业:精度与可靠性管控

- 应用重点:DFMEA 针对芯片封装、电路板设计,PFMEA 聚焦 SMT 贴片、回流焊、检测等工序。

- 核心目标:降低产品故障率,提升使用寿命,满足消费电子、工业控制设备的高精度要求。

- 案例:某半导体企业在芯片封装工序中,通过 PFMEA 识别 “金丝键合强度不足” 风险,优化键合温度、压力参数,并增加拉力测试工序,将失效概率从 0.5% 降至 0.01%。

(三)医疗设备行业:合规与安全底线

- 应用重点:DFMEA 覆盖医疗器械核心功能模块(如呼吸机的气路系统、手术器械的结构强度),SFMEA 聚焦设备安装、操作、维护环节。

- 核心目标:满足 GMP、ISO 13485 等合规要求,避免因设备失效危及患者生命。

- 案例:某呼吸机企业通过 DFMEA 识别 “气道压力传感器失灵” 风险,采用双传感器冗余设计,并在 SFMEA 中明确 “定期校准传感器” 的售后要求。

(四)航空航天行业:极致可靠性要求

- 应用重点:DFMEA 覆盖飞机发动机、航电系统、机身结构等关键部件,PFMEA 聚焦零部件加工、总装工序。

- 核心目标:满足航空航天行业 “零失效” 的极致要求,抵御高空、高压、极端温度等复杂环境的影响。

- 案例:某航空企业在飞机起落架设计中,通过 DFMEA 识别 “液压系统泄漏” 风险,采用多通道液压管路设计,并在 PFMEA 中优化密封件安装工艺,确保起落架可靠伸缩。

五、FMEA 的发展趋势:数字化与智能化升级

随着工业 4.0 与数字化转型的推进,FMEA 正从传统的 Excel 表格记录转向智能化、可视化管理,核心趋势包括:

(一)数字化工具赋能:效率与准确性提升

- 专业 FMEA 软件(如 AIAG-VDA FMEA 软件、IBM Rational FMEA)替代传统表格,支持自动计算 RPN 值、风险矩阵可视化、团队协同编辑,避免人工计算错误,提升分析效率。

- 集成 PLM(产品生命周期管理)、MES(制造执行系统)等系统,自动同步设计变更、生产故障数据,实现 FMEA 文档的实时更新。

(二)AI 与大数据融合:风险预测更精准

- 利用大数据分析历史失效案例、生产过程数据,AI 算法可自动识别潜在失效模式,预测失效发生概率,减少人工经验依赖。

- 例如:通过分析某产线近一年的设备运行数据,AI 可识别 “某型号电机运行 1000 小时后扭矩衰减” 的潜在风险,提前触发 FMEA 分析并制定维护计划。

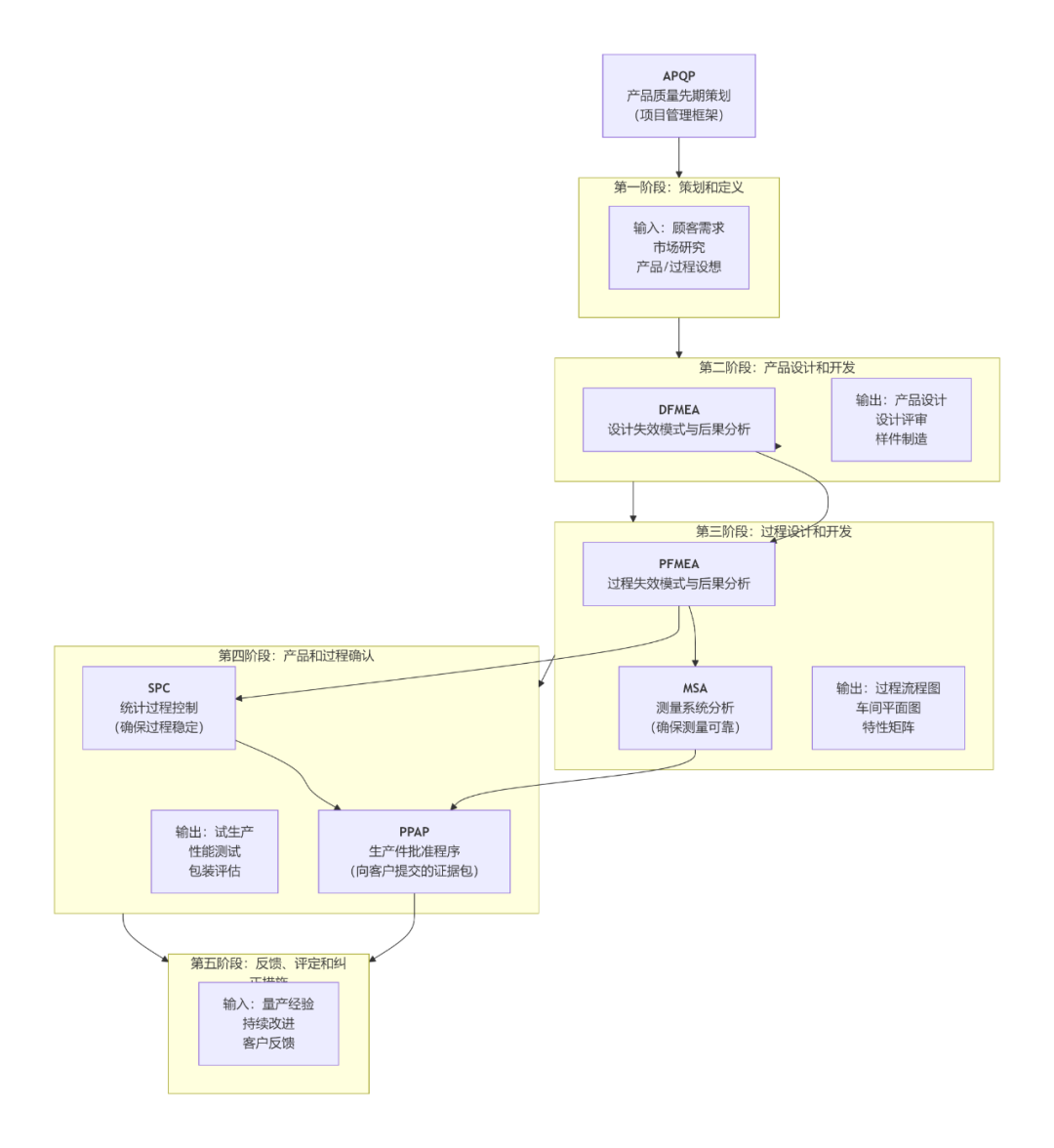

(三)与其他质量工具联动:形成管控闭环

- FMEA 与控制计划(Control Plan)、SPC(统计过程控制)、MSA(测量系统分析)联动,将 FMEA 识别的高风险点转化为控制计划中的关键控制点,通过 SPC 实时监控过程波动,确保改进措施有效落地。

- 例如:PFMEA 识别 “焊接温度波动” 为高风险,控制计划明确 “每 30 分钟记录一次焊接温度”,SPC 系统实时监控温度数据,超出规格限时自动报警。

从传统制造业到高端装备领域,FMEA 始终是质量管控的 “核心防线”。其本质不仅是一套分析工具,更是一种 “风险前置” 的管理思维 —— 通过系统性、结构化的风险识别与控制,将潜在失效扼杀在萌芽阶段,最终实现产品可靠性、安全性与成本效率的平衡。在质量竞争日益激烈的今天,FMEA 已成为企业提升核心竞争力的必备能力。