轻松做FMEA,就用SunFMEA!

对于追求长期发展、产品具有一定复杂度、或处于供应链中上游的制造业企业来说,FMEA 绝对值得做,甚至是必须做的。

但是,如果只是为了应付审核而做(“补作业”式的FMEA),那就是巨大的资源浪费,此时它不值得。

以下我将从“值得做的深层原因”和“为什么很多企业觉得不值得”两个维度详细分析。

01、为什么FMEA值得做

FMEA 的核心逻辑是“预防”大于“治疗”。它的价值主要体现在以下几个方面。

① 降低由于质量问题带来的巨额成本(1-10-100法则)

质量管理中有一个著名的法则:如果在设计阶段解决一个问题成本是1元,到了生产阶段解决可能需要10元,一旦流出到客户手中(召回、索赔、品牌受损),成本就是100元甚至更高。

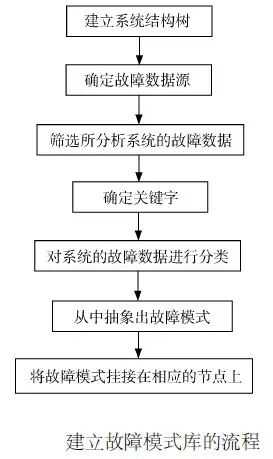

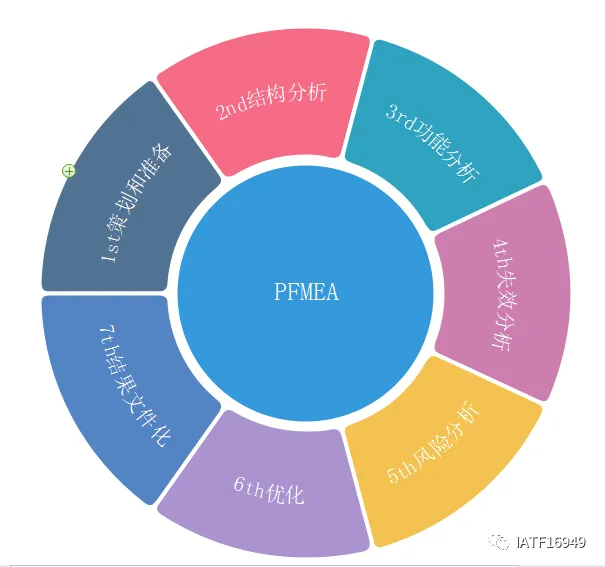

FMEA 强迫工程师在图纸画好之前(DFMEA)或产线开动之前(PFMEA),就去构想“它可能会怎么坏?”。

这种前置性的风险拦截,是ROI最高的质量活动。

② 沉淀企业的技术“资产”(知识管理)

制造业最大的痛点之一是人员流动。

老工程师经验丰富,知道哪个参数容易出问题,但他离职了,新来的工程师可能会犯同样的错误。

FMEA 是一个结构化的知识库,它记录了过去发生过的失效、潜在的失效以及解决方案。做好了FMEA,企业的技术能力就沉淀在文档里,而不是只存在于个人的脑子里。

这被称为“技术经验的固化”。

③ 优化资源配置(抓大放小)

企业资源是有限的,不可能把所有控制点都做到100%完美。

FMEA 通过 RPN(风险顺序数)或 AP(行动优先级)评分,帮助管理者识别出高风险项目。

你不需要盯着每一个螺丝钉,你只需要集中精力解决那些“一旦失效后果严重”或者“发生频率很高”的问题。

这是科学管理的体现。

④ 满足高端供应链的入场门槛

如果你的企业想进入汽车(IATF 16949)、航空航天(AS9100)、医疗器械等高端领域,FMEA 是强制性要求。

在这些行业,客户不仅看你的产品好不好,更看你的过程稳不稳。

FMEA 是证明你具有“风险管控能力”的最有力证据。

02、为什么有些企业觉得 FMEA “不值得”?

很多企业虽然做了FMEA,但感觉只有投入没有产出,甚至认为是累赘。原因通常不在工具本身,而在使用方式。

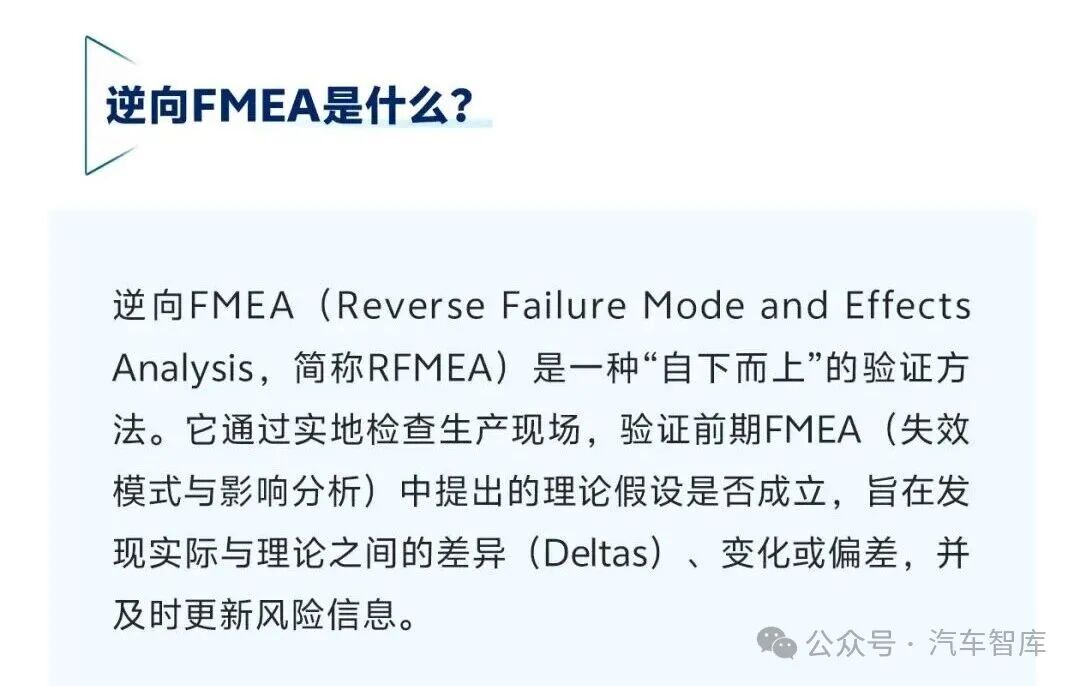

① “逆向”FMEA(为了应付审核)

这是中国制造业最普遍的现象。

产品已经量产了,或者客户要来审核了,质量部才拉着几个人连夜编造FMEA文档。

这种FMEA完全失去了“预防”功能,变成了纯粹的文书工作。

既然问题已经发生或者流程已经固化,再回头写文档,除了浪费纸张和时间,确实没有任何价值。

② 闭门造车,缺乏跨部门协作

FMEA 是一个团队工具,需要研发、工艺、质量、生产、售后甚至采购共同参与。

但很多企业把FMEA扔给一个质量工程师单独写,一个人想不全所有的失效模式。

质量不懂设计原理,设计不懂生产痛点。这种单人写出来的FMEA是空洞的,无法指导实际生产,自然显得“不值得”。

③ 只有分析,没有行动

FMEA 表格中最重要的一栏是“建议措施”和“实施结果”。很多企业算出了高风险分值,然后就没有下文了。

发现了风险却不采取措施降低风险,那FMEA就只是一个“验尸报告”。如果不通过修改设计或增加防错手段来降低RPN值,做FMEA就是浪费时间。

④ 把它当成静态文件

市场上有投诉了,产线有不良了,FMEA不更新;

工艺变更了,FMEA也不更新。

FMEA 必须是动态文件,比如我们SunFMEA就一直强调特性线和问题线能闭环,一直强调数据的一致性,而不是功能的堆砌。如果不随同变更迭代,它就只是一堆废纸。

总的来说,如果你的企业生产的是极其简单的产品,或者是纯代工且完全没有工艺话语权,或者企业文化完全不支持跨部门协作,那么强推 FMEA 可能只会增加内耗。

如果你的产品有一定复杂度、追求质量稳定性、希望降低售后赔付成本,那么如何让 FMEA 变得“超值”?

- DFMEA要在设计定稿前做,PFMEA要在工装模具开发前做;

- 把它当成一种设计评审工具,而不是质量记录工具;

- 把FMEA和以往的客诉客退数据结合起来,针对性地去堵漏洞,你会发现,做一次扎实的FMEA分析,可能直接帮你省下几十万的索赔款。

FMEA 是制造业性价比最高的“保险”,前提是你真的在“用”它,而不是在“写”它。

文章来源于网络,版权归原作者所有,侵删。