一、FMEA概述

FMEA(失效模式与影响分析)是一套系统性的分析方法,旨在前瞻性地识别产品或过程中潜在的故障风险,并采取措施进行预防。

下面为你梳理它的核心流程、主要标准与行业应用。

🔍 FMEA分析的核心步骤

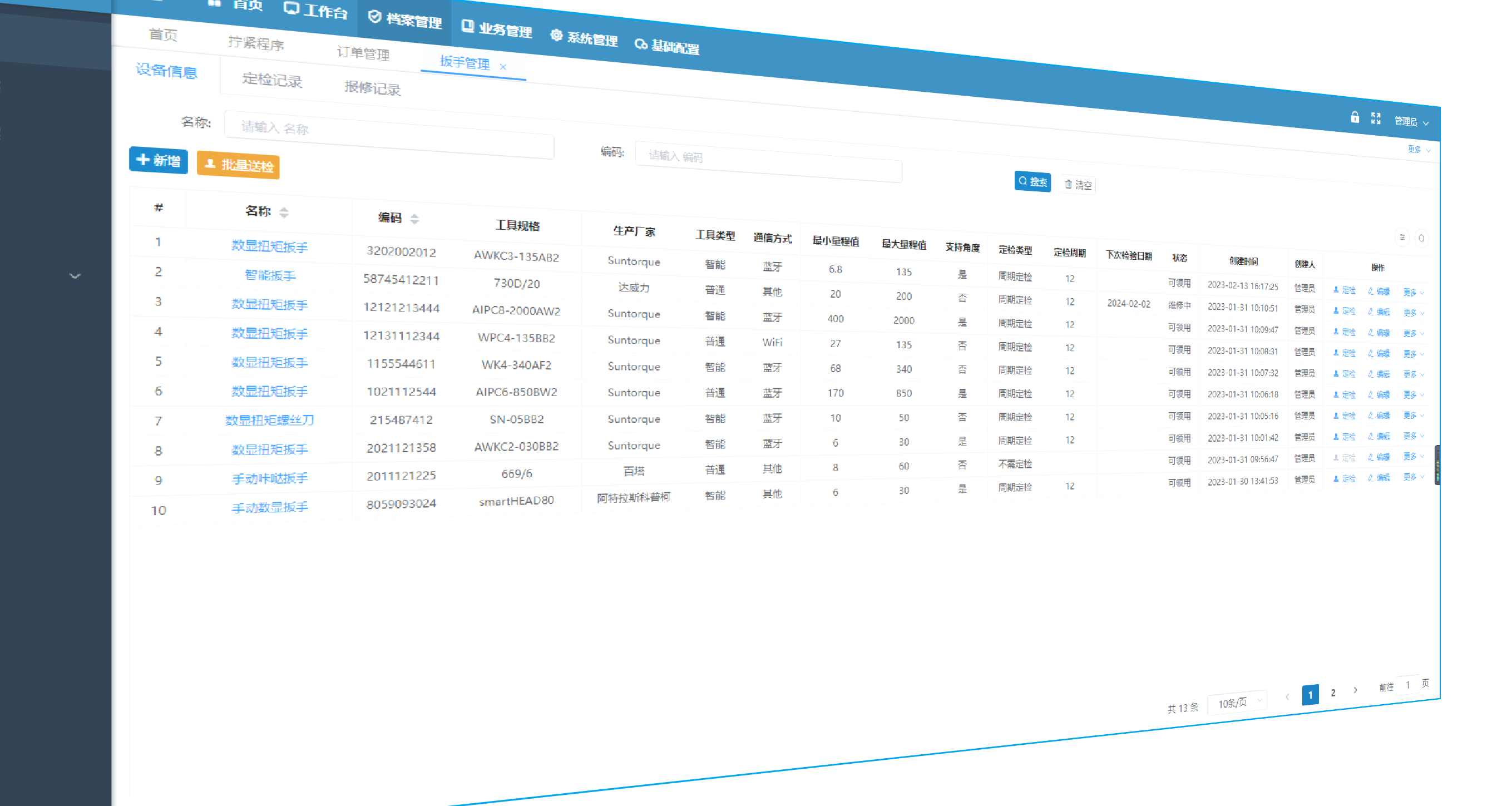

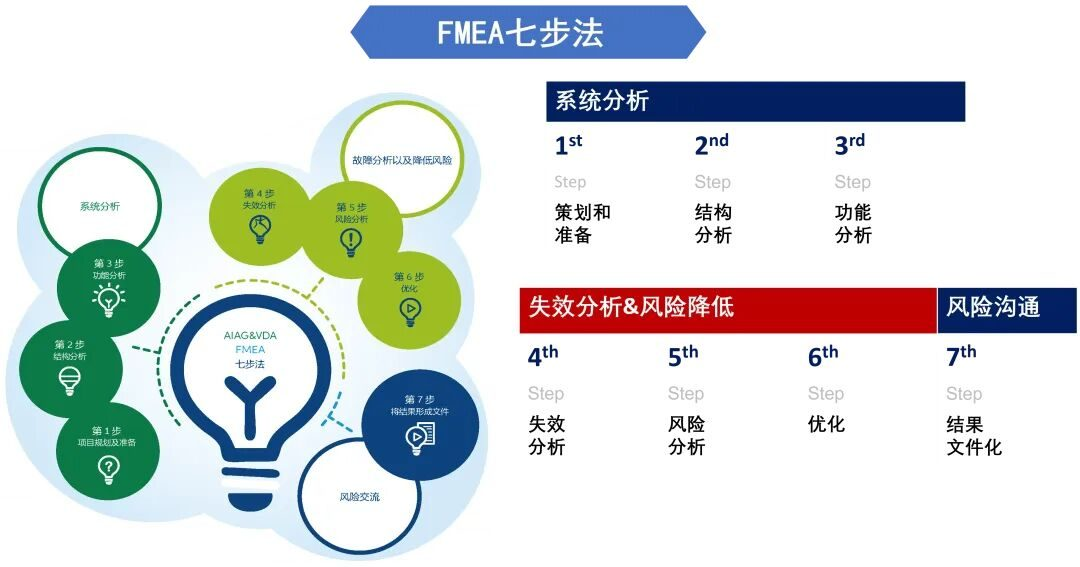

现代的FMEA(尤其参考AIAG & VDA的联合手册)通常遵循结构化的七步法,下表清晰地展示了这七个步骤及其核心目标:

📜 FMEA的主要标准与行业应用

FMEA拥有一套广泛认可但并非强制性的国际标准和行业指南,不同领域会根据自身特点采用相应的标准。

国际标准:国际电工委员会(IEC)发布的IEC60812是FMEA的通用国际标准。我国已将其等同采用为国家标准GB/T7826《系统可靠性分析技术 失效模式和效应分析(FMEA)程序》。

行业手册(最具影响力):

汽车行业:这是FMEA应用最成熟、要求最严格的领域之一。美国的汽车工业行动集团(AIAG)和德国的汽车工业协会(VDA)在2019年联合发布了《FMEA手册》(即所谓的新版FMEA),该方法论已成为全球汽车行业的通用语言和供应链要求。其核心特点就是上述的“七步法”。

航空航天、军工等领域:FMEA最早应用于这些高可靠性要求的行业,并形成了相应的标准,如美军标。

💎 总结与建议

简单来说,FMEA就是一个系统性的“找茬-防错”流程。

它的核心价值在于 “事前预防” ,通过结构化的方法,在问题发生前就识别出风险并采取对策,这比事后补救要经济有效得多。

在实际应用中,有两点至关重要:

组建跨职能团队:FMEA不是质量工程师一个人的工作,需要设计、工艺、制造、服务等不同部门的专家共同参与。

FMEA是动态文件:它需要随着产品设计或工艺的变更而持续更新,以反映当前的实际状况。

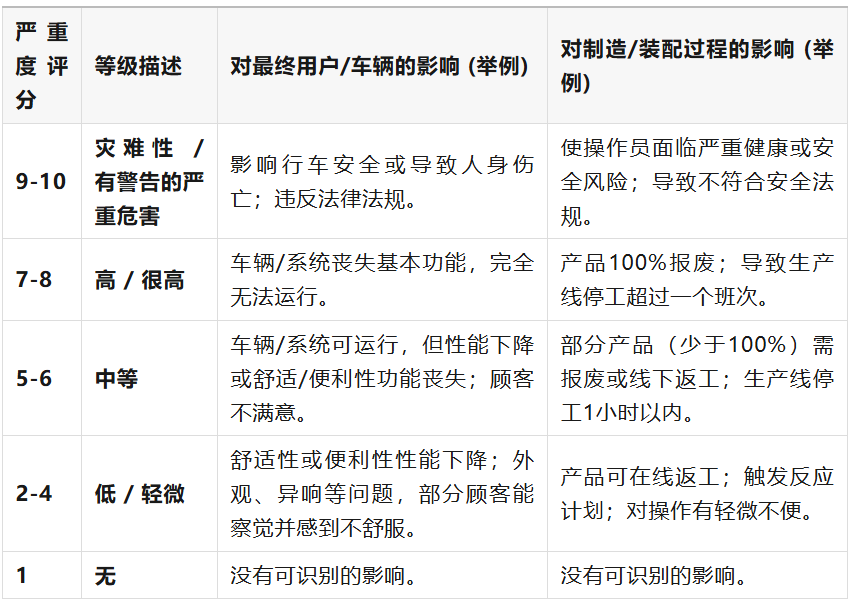

二、如何确定严重度S?

在FMEA分析中,确定失效模式的严重度(Severity)是评估风险的首要步骤,它衡量的是潜在失效模式发生后,对产品功能、用户安全、相关过程或法规符合性所造成影响的严重程度。

以下表格详细列出了严重度的典型评判标准和等级,这主要综合了AIAG-VDA标准及其他常见准则。

🔍 严重度评分标准速查

📝 如何评定严重度:四步法

在实际操作中,你可以遵循以下步骤来评定每个失效模式的严重度:

明确分析范围与功能:首先,清晰地定义你正在分析的对象(一个零件、一个子系统或一道工序)及其理应实现的功能或要求。这是评估一切影响的基础。

识别失效后果:针对每个潜在的失效模式,系统地分析其可能导致的后果。思考时要沿着“失效模式 → 对下一工序/子系统的后果 → 对最终产品的后果 → 对终端用户的后果”这条链进行追踪。

选择评估视角并打分:根据失效后果影响的最终对象,从表格中选择最匹配的描述。需要同时考虑对最终用户(安全性、功能丧失、不满意)和对内部制造过程(设备、操作员、生产效率、环境)的影响。如果一种失效模式会对多个方面造成影响,应遵循“就高不就低”的原则,选择所有后果中严重度最高的等级。

记录评定依据:在FMEA表格的“严重度”一栏填上分数后,务必在备注中简要记录你给出这个分数的关键理由。这能确保分析的透明度和可追溯性,便于团队后续评审和优化。

💎 核心原则与注意事项

严重度是针对“后果”的打分:严重度评估的是失效模式发生后所产生影响的严重程度,而不是失效原因发生的可能性。

降低严重度的唯一途径是修改设计或过程:一旦严重度被评定为高分(通常是9或10分),仅仅通过增加检测或优化生产过程是很难降低这个分数的。要降低高严重度风险,通常必须对产品设计或过程设计本身进行更改。

组建跨职能团队进行评判:严重度的评定不应由一个人完成。应组建一个包含设计、工艺、制造、质量和售后服务等人员的跨职能团队,共同进行评估,以确保全面考虑所有潜在影响。

确定严重度是FMEA分析中至关重要的一步,因为它直接揭示了失效潜在危害的底线。希望这份解读能帮助你更准确地进行评估。如果你对特定行业(如汽车或电子)的严重度评估有更具体的问题,我们可以继续深入探讨。

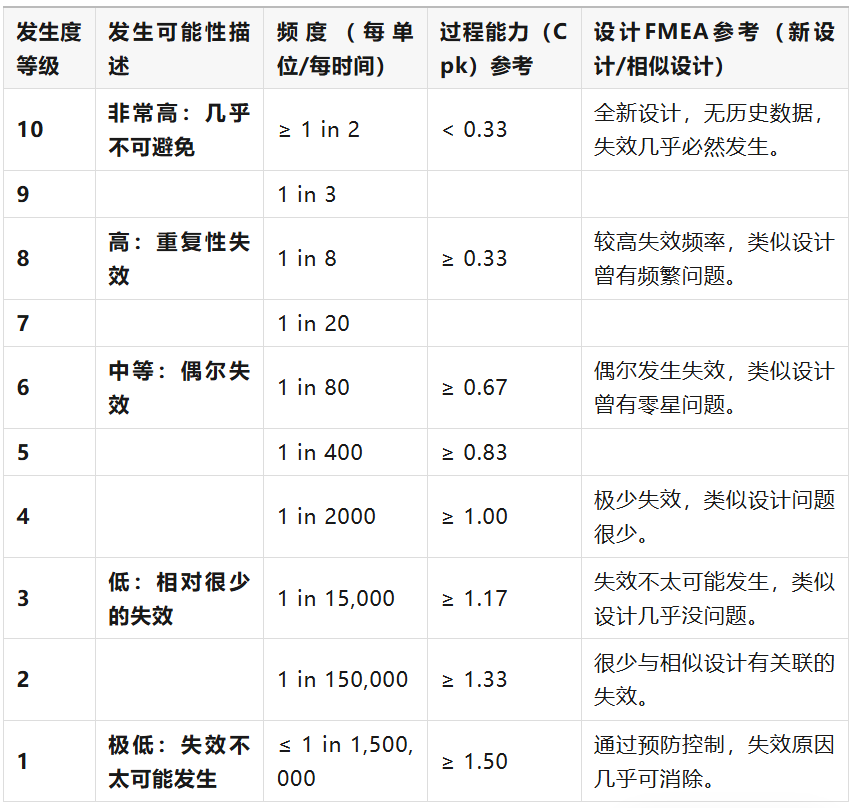

三、如何确定发生度(O)?

确定发生度(Occurrence,简称O)是FMEA风险分析的第二步,也是最需要数据支持和经验判断的一步。它衡量的是导致失效模式发生的特定“原因”,在项目生命周期内发生的预估频率。

简单说,发生度评估的是失效“原因”出现的可能性有多大,而非失效“模式”本身。

以下是发生度(O)的10级评分标准,它结合了AIAG-VDA标准及行业通用实践,为你提供清晰的量化参考。

📊 发生度评分标准速查表

📝 如何一步步确定发生度

1. 精准识别失效原因

这是评估的基础。必须明确导致失效模式发生的根本原因(如设计缺陷、材料疲劳、操作误差、参数漂移等)。原因描述应具体、可验证。

2. 评估原因发生的频率

基于可获得的最佳信息,评估该原因发生的可能性。评估依据的优先级通常为:

历史数据/现场数据:来自类似产品、过程或测试的故障率、保修数据、PPM(百万分之缺陷数)记录。这是最客观的依据。

过程能力指数(Cpk/Ppk):对于过程FMEA(PFMEA),这是核心依据。Cpk值直接关联到过程输出的波动和不良率。

相似设计的经验:对于设计FMEA(DFMEA),若无直接数据,可参考功能、材料、工艺相似的既有设计的表现。

团队经验判断:当完全无数据时,需由跨职能团队基于专业知识进行预估,但这不确定性最高。

对照标准,确定等级

将第二步评估出的频率,与上表的描述和量化基准进行比对,确定最匹配的发生度(O)等级。当数据介于两个等级之间时,通常遵循“就高不就低”的保守原则,选择风险较高的等级。

记录评分依据

在FMEA表格中,不仅填入O的分数,更要在备注中简要记录给出此评分的关键依据(例如:“参考类似项目A的售后数据,故障率为0.1%”或“该工序当前Cpk=0.8”)。这确保了分析的可靠性和可追溯性。

💎 核心原则与注意事项

发生度针对“原因”,而非“模式”:务必区分清楚。你评估的是“螺栓未拧紧”(原因)发生的可能性,而不是“连接失效”(模式)的可能性。

与探测度(D)无关:发生度和探测度是相互独立评估的。不能因为“很难探测”(D分高),就认为“更容易发生”(O分高),反之亦然。

目标是降低发生度分数:优化措施应致力于预防失效原因的发生,例如:优化设计公差、选用更可靠的部件、实施防错(Poka-Yoke)工具、加强人员培训等。这比提高探测能力(降低D)更为根本。

数据驱动,持续更新:发生度是最应随着项目推进和数据积累而更新的参数。试产、量产初期的数据应被用来修正早期的预估,使FMEA成为“活文件”。

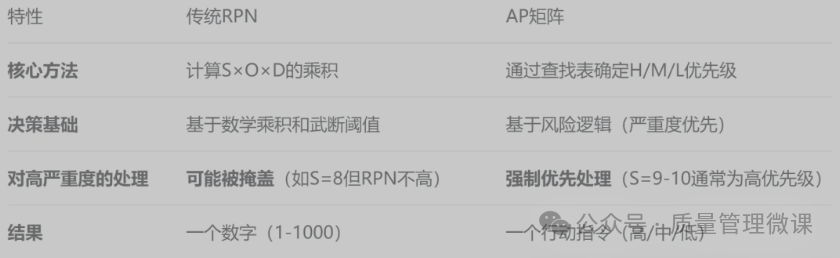

总结来说,确定发生度是一个从“识别原因”到“依据数据评估频率”的严谨过程。 结合你之前了解的严重度(S)和探测度(D),三者共同构成了风险顺序数(RPN),为你指明了资源优化和改进的优先方向。

四、如何确定探测度(D) 呢?

确定探测度(D)是FMEA(失效模式与影响分析)中关键的一步,它衡量的是在失效发生或流向客户之前,现有控制措施能够探测出失效原因或失效模式的可能性。简单来说,就是评估你的“检测网”有多大的机会能抓住潜在的问题。

下面这个表格详细列出了探测度(D)的10级评分标准,这是在FMEA分析中最核心的参考依据。

🔍 探测度评分标准速查表

📝 如何一步步确定探测度

在实际操作中,你可以遵循以下四个步骤来评定每个失效原因或失效模式的探测度:

识别现有控制措施

首先,全面列出所有针对该失效模式或其原因的现行探测性控制措施。这包括各类检测、测试、评审和分析方法,例如设计评审、仿真分析(如CAE)、样件测试、生产线的首件检验、统计过程控制(SPC)、终检等。

评估最佳探测能力

针对列出的每一项控制措施,评估其独立的探测能力。评估时需要假设失效已经发生,然后判断该控制措施有多大可能性能把它找出来。评估时需综合考虑探测方法的成熟度、探测时机(是提前预防还是事后发现)以及测量系统的可靠性(MSA)等因素。之后,根据“就低原则”,在所有控制措施中,选择探测能力最强、得分等级最低的那一个作为该失效模式的探测度等级。

确定探测度等级

将第二步中选出的最佳探测能力与评分标准表进行比对,确定最终的探测度(D)分数,并记录在FMEA表格中。

持续优化与更新

探测度并非一成不变。当引入了新的、更有效的检测技术或改进了控制措施后,应重新评估探测度等级。

💎 核心原则与注意事项

探测度针对“探测能力”打分:探测度评估的是现行控制措施的探测能力,而非失效发生的可能性(频度O)或影响的严重性(严重度S)。

探测度与频度无关:不能因为某个失效发生的可能性很低(频度O低),就想当然地认为它容易被探测到(探测度D低)。必须独立评估探测措施本身的有效性。

目标是降低探测度分数:在FMEA中,探测度的分数越低越好。因为低分意味着探测能力很强,风险得到了有效控制。

优先考虑“预防”而非“探测”:最高效的方式不是提高探测能力,而是从设计或过程上彻底预防失效的发生(即追求探测度D=1的防错方案),这通常也是最经济的风险控制策略。

文章来源于网络,版权归原作者所有,侵删。